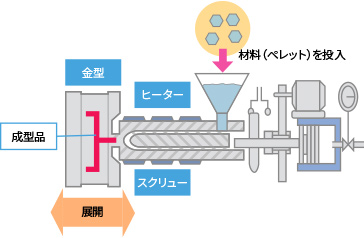

熱可塑性樹脂射出成形に適している

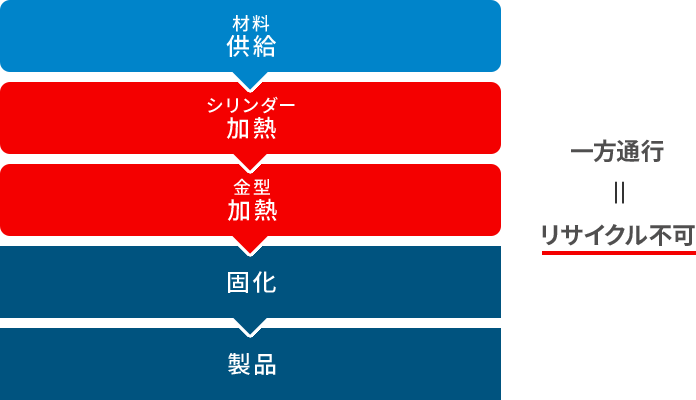

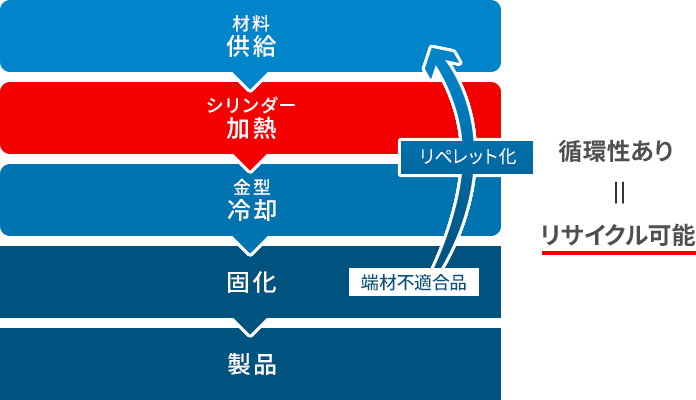

熱を加えると溶けてやわらかくなり、冷やすと固まる性質をもち一度硬くなっても

熱を加えると再びやわらかくなります。

イメージ = チョコレート

製品例 = 日用品・家電製品・自動車部品など

弊社では、熱可塑性樹脂(GFを含まない)を使用し、製品を成形しています。

※GF:グラスファイバー(ガラス繊維)